摘要:,,本文介绍了复用设备与密封条的成型工艺流程图及其详细解读。该流程图详细展示了从设备准备、材料选择、加工制作到成品检验的整个过程。通过解读流程图,可以了解到各个工序的具体操作和要求,包括设备选择、材料切割、成型加工、密封条安装等。该流程图的制定和实施有助于提高生产效率和产品质量,确保密封条的精准度和可靠性,为设备的长期稳定运行提供保障。

本文目录导读:

随着工业化的快速发展,复用设备和密封条在制造业中的地位日益重要,为了满足生产效率和产品质量的需求,了解并掌握复用设备与密封条的成型工艺流程显得尤为重要,本文将详细介绍这一工艺流程,并呈现相应的流程图。

复用设备成型工艺流程

复用设备成型工艺流程主要包括设备选择、设计、制造、调试和验收等环节,具体流程如下:

1、设备选择

根据生产需求,选择适合的复用设备,在选择过程中,需考虑设备的性能、精度、可靠性、维修性等因素。

2、设备设计

根据生产工艺和设备选择结果,进行设备设计,设计过程中需充分考虑设备的结构、布局、控制系统等。

3、设备制造

按照设备设计图纸进行制造,制造过程中需严格控制零部件的质量、精度和制造工艺。

4、设备调试

设备制造完成后,进行调试,调试过程中需检查设备的性能、控制系统等是否正常。

5、设备验收

设备调试完成后,进行验收,验收过程中需检查设备的各项参数是否满足设计要求,并进行试运行以确认设备的稳定性和可靠性。

密封条成型工艺流程

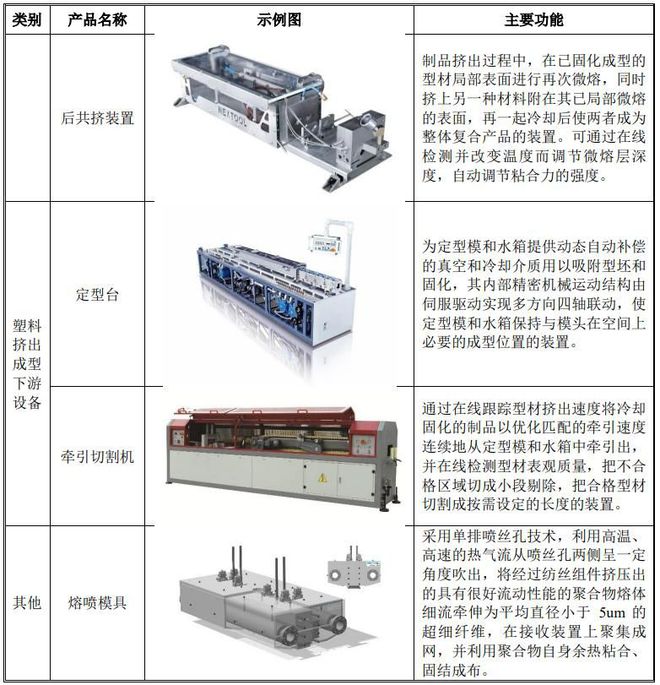

密封条成型工艺流程主要包括原材料准备、模具设计、成型加工、质量检验等环节,具体流程如下:

1、原材料准备

根据产品需求和密封条的性能要求,准备相应的原材料,如橡胶、塑料等。

2、模具设计

根据密封条的形状和尺寸要求,设计相应的模具,模具设计需充分考虑模具的结构、尺寸、精度等因素。

3、成型加工

将原材料放入模具中,通过热压、挤出等方式进行成型加工,成型加工过程中需控制温度、压力等参数,以保证密封条的质量和性能。

4、质量检验

对成型后的密封条进行质量检验,检验内容包括尺寸、外观、性能等方面,如不符合要求,需进行调整或重新加工。

复用设备与密封条的成型工艺流程图

(请在此处插入复用设备与密封条的成型工艺流程图)

流程解读

复用设备与密封条的成型工艺流程包括设备选择与设计、设备制造与调试、密封条原材料准备、模具设计与制造、成型加工以及质量检验等环节,设备选择和设计与密封条的模具设计和原材料准备是前期准备工作;设备制造与调试、密封条成型加工是核心制造过程;质量检验则贯穿整个流程,确保产品质量,各环节相互关联,共同构成完整的成型工艺流程。

复用设备与密封条的成型工艺流程是一个复杂而严谨的过程,涉及多个环节,掌握这一流程对于提高生产效率和产品质量具有重要意义,本文详细介绍了这一流程的各个环节,并呈现了相应的流程图,希望能对读者有所帮助。

建议与展望

在实际生产过程中,应根据具体设备和产品特点,对流程进行优化和调整,随着技术的不断进步和智能化的发展,复用设备与密封条的成型工艺将趋向自动化、智能化,提高生产效率和产品质量,建议企业加大技术研发和人才培养力度,以适应行业发展的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...