摘要:本文介绍了切削加工系统,这是一个广泛应用于制造业的重要工艺过程。该系统包括切削工具、机床、工件和材料等多个组成部分。通过切削加工,可以实现各种材料的精确加工和成型,从而满足产品的制造需求。该系统在机械、汽车、航空、电子等行业中得到广泛应用,对于提高生产效率和产品质量具有重要意义。

本文目录导读:

切削加工系统是现代制造业中不可或缺的一部分,广泛应用于各种工业领域,本文将详细介绍切削加工系统的基本原理、组成部分、应用领域以及发展趋势,帮助读者更好地了解这一技术的前沿动态。

切削加工系统基本原理

切削加工系统是通过切削刀具与工件之间的相对运动,去除多余材料,实现零件加工成型的一种工艺方法,其基本原理主要包括切削力、切削热和切削过程控制等。

1、切削力:切削加工过程中,刀具对工件施加的力量称为切削力,切削力的大小直接影响切削过程的稳定性和零件的加工质量。

2、切削热:切削过程中,由于刀具与工件之间的摩擦,会产生大量热量,这些热量需要及时散发,以免影响加工质量和刀具寿命。

3、切削过程控制:通过控制切削参数(如切削速度、进给量等),实现对切削过程的精确控制,以达到预期的加工效果。

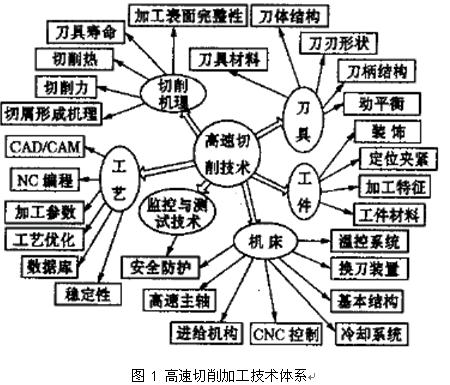

切削加工系统组成部分

切削加工系统主要由机床、刀具、夹具、测量装置和控制系统等部分组成。

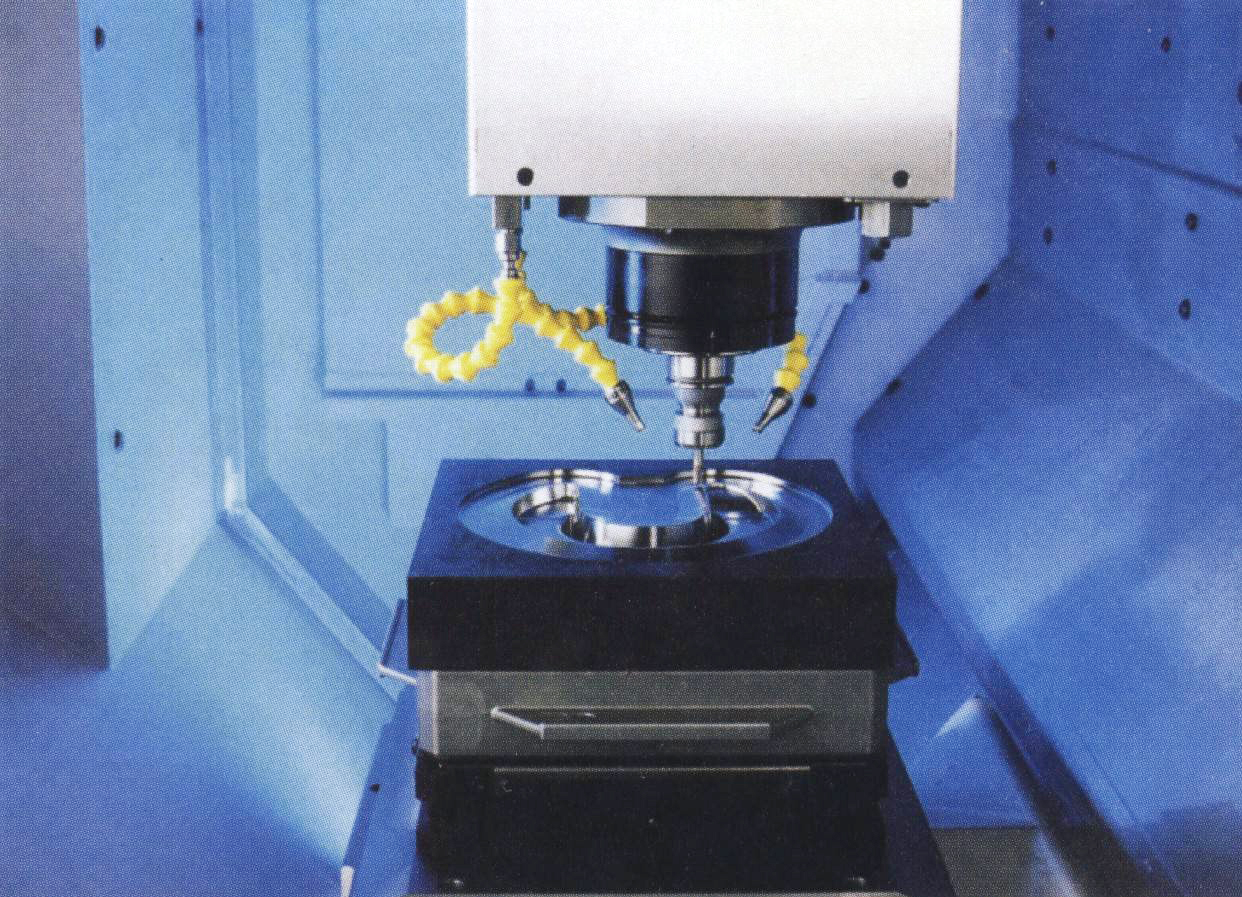

1、机床:机床是切削加工系统的核心设备,提供切削过程中所需的运动和动力。

2、刀具:刀具是切削加工过程中直接参与切削的部分,其性能和质量对加工效果具有决定性影响。

3、夹具:夹具用于固定工件,确保工件在加工过程中的稳定性和精度。

4、测量装置:测量装置用于监测和测量加工过程中的各种参数,以确保加工质量和精度。

5、控制系统:控制系统负责协调机床、刀具、夹具和测量装置的工作,实现对切削过程的精确控制。

切削加工系统的应用领域

切削加工系统在汽车、航空、能源、电子、医疗和航天等领域有广泛应用。

1、汽车工业:切削加工系统用于汽车发动机、变速器、底盘和车身等部件的制造。

2、航空工业:切削加工系统用于制造飞机发动机、机翼、机身和起落架等部件。

3、能源工业:切削加工系统用于石油钻井设备、风力发电设备、核能设备等能源设备的制造。

4、电子工业:切削加工系统用于制造高精度电子产品零部件,如手机、电脑等。

5、医疗行业:切削加工系统用于制造医疗器械和精密零部件。

6、航天工业:切削加工系统在火箭发动机、卫星等航天器的制造中发挥着重要作用。

切削加工系统的发展趋势

随着科技的不断发展,切削加工系统正朝着智能化、高精度、高效率和高可靠性方向发展。

1、智能化:通过引入人工智能、大数据和云计算等技术,实现切削加工过程的自动化和智能化,提高加工质量和效率。

2、高精度:采用高精度机床、刀具和测量装置,实现亚微米级甚至纳米级的加工精度,满足高端零部件的需求。

3、高效率:通过优化切削参数、改进刀具结构和采用新型材料等手段,提高切削加工的效率,降低生产成本。

4、高可靠性:提高机床、刀具和夹具等设备的可靠性和稳定性,确保连续生产线的稳定运行。

切削加工系统作为现代制造业的重要组成部分,其发展水平直接关系到国家的工业实力和竞争力,随着科技的不断发展,切削加工系统将在智能化、高精度、高效率和高可靠性等方面取得更多突破,为各工业领域的发展提供有力支持,我们将看到更多创新技术在切削加工系统中的应用,推动制造业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...