摘要:电火花线切割加工中,切削液发挥着至关重要的作用。其主要作用包括冷却刀具和工件,润滑切割过程,以及帮助排出切割产生的残渣。切削液的使用能显著提高加工精度和刀具寿命,对加工过程的稳定性和产品质量有着重要影响。忽视切削液的选择和使用可能会影响加工效率,甚至导致工具损坏和产品质量下降。在电火花线切割加工中,切削液的选择和使用至关重要。

本文目录导读:

电火花线切割加工作为一种重要的精密加工技术,广泛应用于航空、汽车、模具等领域,在电火花线切割加工过程中,切削液发挥着至关重要的作用,本文旨在探讨电火花线切割加工过程中切削液的作用及其重要性。

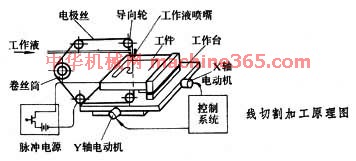

电火花线切割加工概述

电火花线切割加工是一种利用电火花加工原理进行切割加工的工艺方法,它利用连续移动的细金属丝作为工具电极,通过火花放电的方式对工件进行切割,电火花线切割加工具有加工精度高、表面质量好、适用材料广泛等优点。

切削液在电火花线切割加工中的作用

在电火花线切割加工过程中,切削液主要发挥以下几个作用:

1、冷却作用:电火花线切割加工过程中,工具电极与工件之间的火花放电产生大量热量,容易导致工具电极和工件受热变形,切削液能够吸收和散发这些热量,保持加工区域的温度稳定,提高加工精度和工具电极的使用寿命。

2、润滑作用:切削液能够在工具电极和工件之间形成一层润滑膜,减小摩擦力和磨损,降低加工过程中的力负荷,从而提高加工质量。

3、排屑作用:电火花线切割加工过程中,产生的电极屑和杂质需要及时排除,以免影响加工质量和工具电极的使用寿命,切削液能够携带这些电极屑和杂质,使其顺利排出加工区域。

4、防锈作用:电火花线切割加工过程中,工件容易受到腐蚀和氧化,切削液具有防锈性能,能够保护工件免受腐蚀和氧化的影响,提高工件的使用寿命。

切削液对电火花线切割加工的影响

切削液的选择和使用对电火花线切割加工的质量和效率具有重要影响,合适的切削液能够提高加工精度、降低工具电极的磨损、提高电极的使用寿命,从而提高整个加工过程的效率和质量,反之,不合适的切削液可能导致加工质量下降、工具电极磨损加剧,甚至影响设备的正常运行,在电火花线切割加工过程中,合理选择和使用切削液至关重要。

切削液的使用注意事项

在使用切削液时,需要注意以下几点:

1、选择合适的切削液:根据加工材料、加工要求和设备特点选择合适的切削液。

2、保持切削液的清洁:定期清理切削液箱,避免切削液受到污染。

3、控制切削液的浓度:根据加工需求和设备要求,控制切削液的浓度,避免过浓或过淡。

4、定期检查切削液的性能:定期检查切削液的各项性能,确保其满足加工要求。

电火花线切割加工过程中,切削液发挥着至关重要的作用,合适的切削液能够提高加工精度、降低工具电极的磨损、提高电极的使用寿命,从而提高整个加工过程的效率和质量,在电火花线切割加工过程中,应充分认识到切削液的重要性,合理选择和使用切削液,以确保加工质量和效率。

为了更好地发挥切削液在电火花线切割加工中的作用,建议以下几点:

1、加强切削液的研究和开发,提高其性能和质量。

2、推广使用环保型切削液,降低对环境的影响。

3、加强操作人员对切削液的认识和培训,提高其在电火花线切割加工中的使用水平。

4、建立完善的切削液管理制度,确保切削液的有效使用和管理。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号